- Carema

- Set 18, 2025

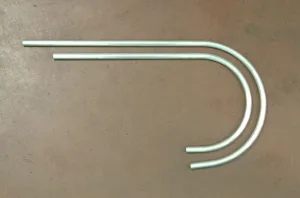

- Calandratura, Curvatura di Precisione

Quando si parla di curvare tubi e profilati, due processi dominano la scena: curvatura a mandrino (rotary-draw bending) e calandratura a rulli (roll bending). Entrambi sono CNC e garantiscono ripetibilità, ma non sono equivalenti. Capire come funzionano – e quando scegliere l’uno o l’altro – evita prove costose, migliora la qualità e accorcia i tempi di consegna.

Come funziona la curvatura a mandrino

Nel rotary-draw, il tubo viene bloccato tra matrice di curvatura e contromatrice; un mandrino interno sostiene la parete durante la piega e una lama wiper contrasta la formazione di grinze. Il raggio è definito dalla cava della matrice (CLR), quindi la piega è molto precisa e ripetibile.

È la tecnologia ideale per raggi stretti, geometrie complesse, pezzi con più pieghe ravvicinate e tolleranze strette su angolo e raggio. Funziona bene con tubi tondi, ma anche con profili quadri/rettangolari usando cave sagomate e mandrini articolati.

Come funziona la calandratura

La calandratura impiega tre (o più) rulli che deformano progressivamente il profilo lungo il suo sviluppo, generando archi ampi o spirali. Il raggio non è “fisso” ma impostato regolando la posizione del rullo centrale: si ottengono curve dolci e continue, perfette per grandi raggi, archi lunghi, anelli di ampio diametro.

Quello di calandratura è il processo naturale per corrimano, telai di grandi dimensioni, architetture e strutture dove la continuità dell’arco conta più della compattezza del raggio.

Calandratura e curvatura a mandrino: pro e contro a confronto

- Raggio e geometria: a mandrino arriva a raggi stretti (anche ~1-1,5×D sui materiali duttili). La calandratura rende meglio oltre 6-8×D e su archi molto lunghi.

- Qualità superficiale: il mandrino controlla assottigliamento e grinze; lascia spesso finiture più uniformi su raggi stretti. La calandratura riduce marcature evidenti ma, su profili piatti, può indurre imbarcamenti se i rulli non sono ben sagomati.

- Tolleranze: il rotary-draw è superiore su angolo, raggio e quota tra pieghe; la calandratura è ottima su continuità dell’arco, meno su angoli netti o lunghezze minime tra curve.

- Attrezzaggio: la piegatura a mandrino richiede matrici dedicate (investimento iniziale ma velocità in serie). La calandratura usa rulli riattrezzabili, spesso più flessibili per piccoli lotti o prototipi.

- Sezioni non circolari: entrambe le tecnologie sono possibili; con quadri/rettangolari il mandrino (o spine interne) riduce schiacciamenti nei raggi stretti, la calandratura – con rulli sagomati – è più lineare per grandi raggi.

Difetti tipici e come evitarli

Con la curvatura a mandrino, se la lubrificazione è scarsa o se cava/pezzo non combaciano, c’è il rischio di rigature. È possibile prevenire con attrezzaggi corretti e wiper ben regolato.

Avvalendosi della calandratura, invece, il rischio è la possibile torsione e ovalizzazione su profili rettangolari (hard-way). Servono rulli con cave sagomate, guide antitorsione e passate progressive.

Materiali e spessori

Acciai al carbonio e inox 304/316 si piegano bene con entrambi i processi: preferisci il mandrino per spessori sottili e raggi compatti, la calandratura per profili strutturali e archi ampi.

Sull’alluminio (specie in stati T6) tieni raggi più generosi o valuta supporti interni. L’ottone si presta a finiture estetiche, occhio alle protezioni antigraffio.

Criteri rapidi di scelta

- Raggio richiesto: stretto → a mandrino; ampio/continuo → calandratura

- Numero di pieghe ravvicinate: a mandrino vince per precisione e ripetibilità

- Lotto e costi: piccoli lotti/grandi archi → calandratura flessibile; serie con stesso raggio → attrezzaggio a mandrino conviene

- Sezione e spessore: pareti sottili e profili critici → mandrino con supporti; sezioni robuste e telai lunghi → calandratura

Le nostre conclusioni

Non esiste un “migliore” assoluto: la scelta dipende da raggio, geometria, materiale, quantità e tolleranze.

Definire questi parametri già nel CAD e condividerli con l’officina consente di impostare il processo giusto, ridurre i test e portare in produzione un componente curvato perfetto al primo giro.

Se hai bisogno di un partner specializzato, clicca qui e contattaci senza impegno.